روانکاری کمپرسورها سه هدف عمده دارد:

- کاهش اصطکاک روی یاتاقانها و سایر قطعات متحرک کمپرسور

- خنکسازی گاز مبرّد در حین فشردهسازی

- جلوگیری از نشتی گاز مبرّد

کمپرسورهای متفاوت تکنیکهای روانکاری متفاوتی را به کار می گیرند. معمولا از پمپاژ روغن به قطعات متحرک در کمپرسور اسکرو و پاشش روغن از مجرایی در کف کمپرسور در کمپرسورهای پیستونی و اسکرول استفاده می شود.

ویسکوزیتهی خیلی پایین ترکیب روغن-مبرّد منجر به جدایی ناکافی و غیرموثر سطوح فلزی میشود که اصطکاک و سایش را افزایش میدهد. افزودنیهای ضدسایش مختلفی برای مقابله با این مشکلات وجود دارند لیکن استفاده از این راهکار در سیستمهای خنککننده به دلیل ریسک واکنش میان افزودنیها و مبرّد محدودیتهایی دارد.

از دیگر سو ویسکوزیته بالای ترکیب روغن-مبرّد نیز مشکلاتی همچون گیر کردن جریان را در پی دارد که ممکن است منجر به کارایی پایین پمپاژ شود. برای کار مناسب دستگاه، ویسکوزیتهی ترکیب روغن-مبرّد می بایست در حدی کافی بالا باشد که آببندی رضایتبخش و روانکاری مناسب را در کمپرسور به همراه داشته باشد. علاوه بر این، ترکیب باید از نظر دمایی و شیمیایی پایدار باشد تا با اجزا و مواد موجود در سیستم خنککننده واکنش ندهد.

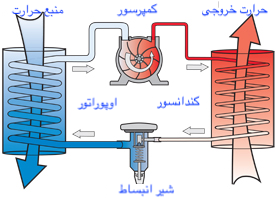

ممکن است روغن روانکاری بر روی سایر قطعات سیستم خنککنندهی کمپرسور اثرات منفی داشته باشد، از این رو، عموما سپراتور روغن دقیقا بعد از خروجی کمپرسور قرار گرفته است تا جریان روانکننده به سوی کندانسور و اواپراتور را کاهش دهد. در صورتی که قطرات روغن در این قطعات گیر بیفتند انتقال حرارت دستگاه دچار نقصان می شود. با بازگشت مداوم روغن به کیس میللنگ، که به وسیلهی سپراتور انجام می شود، گاز مبرّد از اختلاط با آن در امان می ماند.

امکان جدا شدن روغنهای نیمه مخلوط شونده از مبرّد در سپراتور وجود دارد؛ در این صورت یک فاز غنی از مبرّد به شیر انبساط منتقل می شود در حالی که فازی غنی از روغن در مخزن مبرّد جمع میشود. این رخداد میتواند بازگشت روغن به کمپرسور را محدود سازد و منجر به روانکاری ناکافی شود. مواجههی روغن روانکاری با دماهای پایین در اواپراتور نیز میتواند به شکلگیری موم (wax) و جدایی فازی بیانجامد. هنگامی که در دماهای پایین انحلالپذیری مبرّد در روغن کم باشد، ممکن است با مشکلاتی در بازگشت روغن به کمپرسور روبرو شویم.

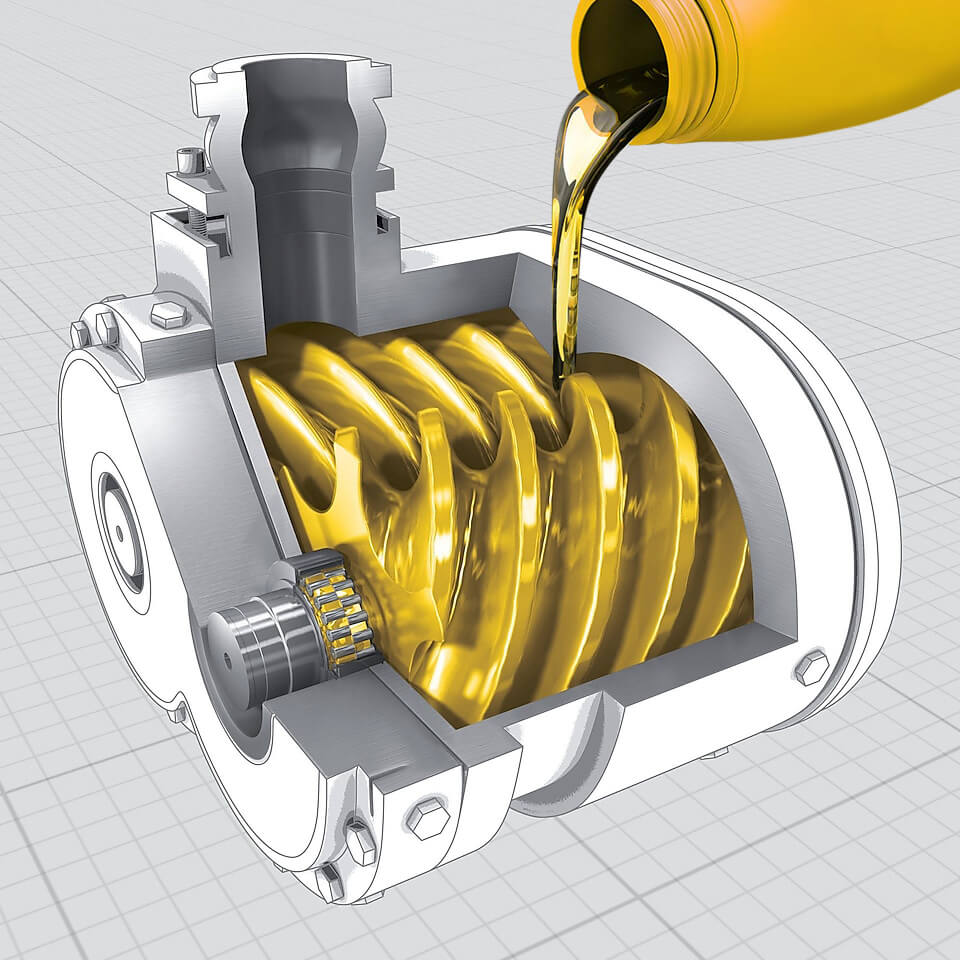

روانکاری در کمپرسور اسکرو – روغنی و بدون روغن

در کمپرسور اسکرو روغن پاششی پاشش روغن به داخل محفظه تراکم و میان روتورها را داریم. این روغن وظیفهی روانکاری روتورها را بر عهده دارد. همچنین سایر قطعات متحرک خارج از محفظه تراکم، المنت کمپرسور، نیز روغن کاری می شوند.

محفظه تراکم کمپرسور اسکرو با عناوین مختلفی در بازار و در میان تولیدکنندگان شناخته می شود. عموما هرگاه در ارتباط با کمپرسور اسکرو با واژگان المنت (اصطلاح اطلس کوپکویی ها)، ایرند (اصطلاح عمومی)، سیلندر، محفظه تراکم و هوزینگ روبرو شدید، کارشناس مقابل شما دربارهی یک چیز صحبت می کند و آن سیلندری است که روتورهای نر و ماده نامتقارن در داخل آن گردش می کنند تا هوای ورودی را در میان برجستگیهای (لوبها) خود گیر انداخته و با کاهش حجم دیفرانسیلی فشار آن را افزایش دهند.

در تمامی مدلهای کمپرسور که قطعات متحرکی دارند، آن قطعات نیازمند روانکاری هستند. این مسئله تنها یک استثنا دارد و آن هم کمپرسور اسکرو اویل فری است که در داخل محفظه تراکم و در میان روتورهای نر و ماده هیچگونه روغنی جاری نیست. البته این کمپرسورها نیز در خارج از محفظه تراکم نیازمند روانکاری معمول و مشابه با سایر دستگاه ها هستند. در کمپرسور اسکرو اویل فری از روکشهای مخصوصی برای روتورها بهره گرفته می شود. از دیگر سو افزایش بهره وری کمپرسور هوا، که در کمپرسور روغن پاششی بخشی از آن بر عهدهی روغن است، با کاهش کلیرانس یا فاصله روتورها با دیوارهی هوزینگ به دست می آید.

کیفیت روغن کمپرسور

روغن نامناسبی که برای کمپرسور اویل فری استفاده شود، وارد فضای بین روتورها نمیشود، اما روغن نامناسب کمپرسور روغن پاششی وارد فضای بین روتورها شده و از این رو استفاده از آن در این قبیل کمپرسورها حساس تر است.

روغنهای کمپرسور، اعم از کمپرسور هوا یا کمپرسور گاز و برای اقسام کمپرسورها، بر دو دستهی معدنی و سنتزی است. تفاوتهای این دو نوع روغن در مادهی اولیه و نحوهی فرآیند آنهاست.

روغن کمپرسور معدنی

چنانچه تا به حال ستون تقطیر نفت خام را از نزدیک یا در کتب آموزشی دیده باشید، با برشهای مختلف آن آشنا هستید. برشهایی که بر حسب نقطه جوشهای مختلف آنها در سطوح مختلف برج از آن گرفته میشود و سنگینترین آنها قیر است. قیر ویسکوزترین برش برج تقطیر نفت خام است. روغنهای معدنی نیز از برشهای تقطیر نفت خام به دست آمده و انواع برشهای روغن نیز ویسکوزیته یا گرانرویهای متفاوتی دارد.

روغن کمپرسور سنتزی

کمپرسور دستگاهی خاص با قطعات و نیازمندیهای خاص است. نیازمندیهای خاص کمپرسور در روانکاری، خنککنندگی، پاکسازی و لقی قطعات سازندگان روغنهای کمپرسور را به سوی ساخت روغنهای سنتزی یا مصنوعی سوق داده است. روغنهای پایه معدنی در بسیاری از اوقات نیازهای عملکردی کمپرسور را ارضا نمیکند.

همچنین روغنهای معدنی -طبیعی- محدودیتهایی دارد. کمپرسورهای جدیدتر پیچیدهتر بوده، سرعت دورانی بالاتری دارد، فشار عملیاتی آن افزایش یافته و در دماهای بالاتر یا حتی پایینتری کار میکند. مهندسان شیمی در پاسخگویی به نیازهای مذکور، روغنهای سنتزی را طراحی و به بازار عرضه کرده اند.

در دهه ۸۰ میلادی دانشمندان متوجه سوراخ لایهی اوزون شدند. حفرهای عظیم بر فراز قطب شمال که حیات بشر بر روی زمین را با خطری غیرقابلباور روبرو ساخته بود. به ناگهان تمام سیاستمداران و مردم عادی متحد شدند تا مشکل را حل کنند.

دانشمندان ریشه را در شکست مولکولهای CFC در جو شناسایی کردند. سی اف سی یا کلرو فلوئورو کربنها مبرِّدها (خنککنندههای) مورد استفاده در اکثر ماشین آلات و تجهیزات و یخچالهای خانگی بود. این مولکولها در جو و در اثر نور ماورابنفش شکسته و با مولکولهای اوزون واکنش میدادند. ضرورت حذف این مولکولها احساس شد و جهان این خنککنندهها را جایگزین ساخت.

خنک کنندههای جدید با روغنهای پایه معدنی سازگاری ضعیفتری دارند. دلیلی جدی و جدید برای نیاز به ساخت روغنهای سنتزی.

روغنهای سنتزی در شرایط کنترلشده و در راکتورهای شیمیایی تولید میشود. از نظر ثبات خواص فیزیکی و شیمیایی بر روغنهای معدنی برتر بوده و عمر مفید بیشتری در داخل دستگاه تا زمان تعویض بعدی دارد. روغن روتو اکستند اطلس کوپکو روغنی سنتزی است و زمان مورد نیاز برای تعویض آن دو برابر روغن دیگر با پایهی معدنی، روغن اندورانس اطلس کوپکو، است.

ویژگیهای روغن کمپرسور

انتخاب روغن کمپرسور مناسب در افزایش کیفیت روانکاری، و همچنین خنکسازی و پاکسازی و بهبود لقی، از اهمیت بسزایی برخوردار است. عوامل متعددی نیز بر این انتخاب موثر است: گاز تراکم (در بحث ما عموما هوا)، نسبت تراکم، بازه و حداکثر دمای عملیات، سیستم خنک کننده، تعداد استیجهای فشرده سازی و روشهای روانکاری که در پست قبل با آنها آشنا شدیم.

شرکتهای سازندهی کمپرسور باد صنعتی و مشاوران سیستم هوای فشرده بر پایه ویژگیهای فوق روغن مناسب روانکاری را به مصرف کنندگان کمپرسور هوا توصیه میکنند. مقاومت مناسب روغن کمپرسور در برابر شکست مولکولی، اکسیداسیون و ترکیب با کربن ضروری است و ثبات خواص آن در طول دورهی مصرف حائز اهمیت است. کمپرسورهای مختلف به روغنهای مختلف نیاز دارند و توجه اکید به پیشنهاد شرکت سازنده یا مشاوران سیستم هوای فشرده توصیه میشود.

ویسکوزیته یا گرانروی

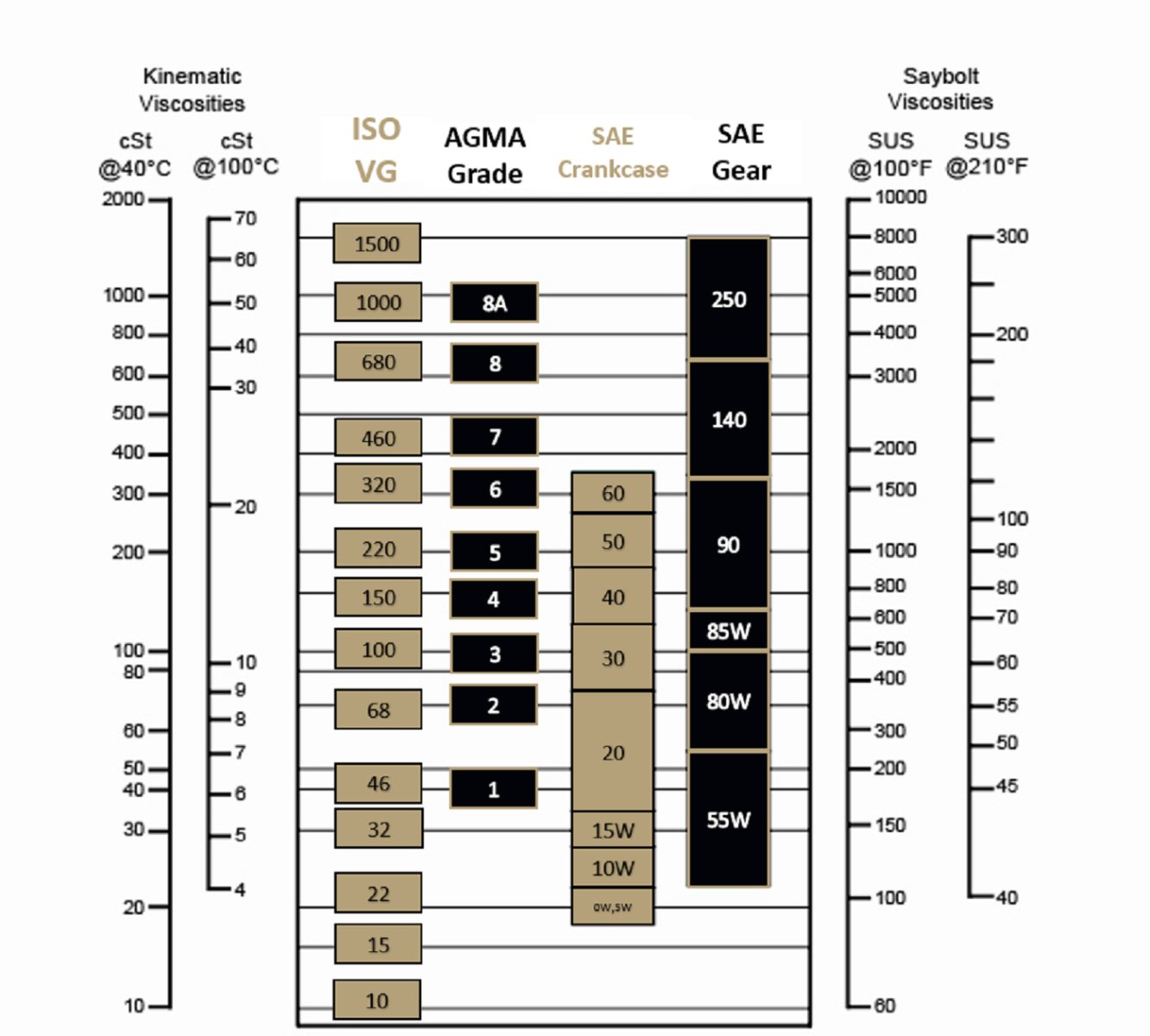

ویسکوزیته را همواره در مقایسهی دو سیال آب و عسل شناخته ایم. عسل در مقابل حرکت و تغییر شکل مقاومت بالاتری داشته و از اصطکاک بین مولکولی بیشتری برخوردار است. ویسکوزیته روغن کمپرسور بر مبنای ویسکوزیته کینماتیک سنجیده میشود که حاصل تقسیم ویسکوزیتهی مطلق بر چگالی است. واحد این پارامتر سانتی استوک است. ویسکوزیتهی روغن کمپرسور با درجه حرارت کاهش می یابد. آزمون ایزوی مورد استفاده برای سنجش ویسکوزیتهی کینماتیک ایزو ۳۴۴۸ بوده و در دمای ۴۰ درجه سانتیگراد مقدار آن مبنای محاسبات است. هرچه ویسکوزیته افزایش یابد فیلم روغن موجود بین دو قطعهی متحرک افزایش می یابد، لیکن همانطور که پیشتر گفته شده، در دماهای پایین و ویسکوزیتهی بالا نیز مشکلاتی برای عملکرد کمپرسور متصور است که افزایش توان مورد نیاز برای دستیابی به عملکرد مطلوب از آن جمله است. اصطکاک کلیدواژهی مقدار ویسکوزیتهی ایدهآل است. ویسکوزیتهی ایدهآل لایهی فیلم یعنی نه آن قدر زیاد که قطعات متحرک با روغن دچار اصطکاک زیاد شوند و نه آن قدر کم که با یکدیگر دچار اصطکاک زیاد شوند. همان مثال آب و عسل را تصور کنید. عسل در میان قطعات کمپرسور باعث اصطکاک قطعات با خود عسل میشود و این به درد نخواهد خورد. آب هم در میان قطعات کمپرسور هیچ فایدهای برای روانکاری عملکرد ندارد و قطعات دچار اصطکاک زیاد و سایش با یکدیگر میشوند.

دقت شود که مبرد یا مادهی خنک کننده نیز در روغن حل خواهد شد و بر ویسکوزیتهی آن اثر میگذارد. حداقل ویسکوزیتهی روغن در سیستمهای خنک کننده ۱۵ و حداکثر ۱۷۰ سانتی استوک است. عموم روغنهای مورد استفاده ۳۲، ۴۶ و یا ۶۸ سانتی استوک ویسکوزیته کینماتیک دارد. همچنین از روغنهای با ویسکوزیتهی کینماتیک بالاتری (=۱۰۰ سانتی استوک) برای کمپرسورهای اسکرو و سانتریفیوژ بهره جسته میشود. اگر در معرفی روغن یا بروشور کمپرسور واحد دیگری برای ویسکوزیتهی روغن کمپرسور به کار برده شد از تبدیل واحد به سانتی استوک نیز میتوان استفاده کرد تا مقدار مورد نظر با جداول موجود مقایسه شود. ویسکوزیته به تغییرات دمایی محیط کار حساس است و برای مثال روغنهای بکارگرفته شده در سیستمهای خنک کننده می بایست تحمل گسترهی وسیعتری از تغییرات دمایی را داشته باشد که این ما را به ویژگی دوم روغن کمپرسور باد صنعتی رهنمون میسازد:

اندیکس ویسکوزیته

اندیکس ویسکوزیته شدت تغییرات ویسکوزیته بر اساس درجهی دما را معین میسازد. هرچه این پارامتر بزرگتر باشد ویسکوزیته به تغییرات دمایی حساسیت کمتری دارد و طبیعتا ثبات حاصل به معنای روغن بهتر است.

نقطه ریزش

نقطه ریزش دیگر خاصیت فیزیکی روغن است که سیالیت آن در دماهای پایین را نمایش میدهد. نقطهی ریزش برای کمپرسورهای فعال در فضای سرد اهمیت دارد. بنا بر تعریف نقطه ریزش درجه دمایی است که روغن در کمتر از آن متوقف بوده و از آن نقطه و بالاتر از آن شروع به حرکت و ریزش میکند. نقطهی ریزش مستقل از گرانروی روغن است. درصد موم موجود در روغن بر دمای ریزش موثر است. بهتر است نقطه ریزش از دمای اواپراتور به مقدار کافی کوچکتر باشد.

نقطه احتراق

حداقل دمایی که مخلوط روغن و هوا قابلیت احتراق در حضور محرک اولیه دارد.

نقطه خوداشتعالی یا احتراق خودبخود

از پارامترهای حائز اهمیت در کمپرسورهای هواست. حداقل دمایی را گویند که مخلوط هوا و روغن در غیاب محرک ـجرقه یا منبع الکتریکی- مشتعل میشود.

ارزش اکسیداسیون

اکسیداسیون واکنشی است که در طی آن روغن مورد نظر با اکسیژن موجود در هوا ترکیب شده و روغن اکسید شده و رسوب میکند. وزن رسوب حاصل از اکسیداسیون بر اساس استانداردهای موردنظر ارزش اکسیداسیون روغن کمپرسور نامیده میشود.

مواد افزودنی برای دستیابی به روغن کمپرسور باد صنعتی مناسب کدام است؟

آنتی اکسیدانها

در مواد غذایی نیز بارها نام آنتی اکسیدانها را شنیده ایم و در مطلب اخیر نیز به مضرات اکسیداسیون منجمله خوردگی قطعات، افزایش ویسکوزیتهی روغن و تخریب آن اشاره شده است. آنتی اکسیدانها موادی اکسیژندوست هستند که با اکسیژن موجود در فضا ترکیب شده و از ترکیب آن با روغن کمپرسور جلوگیری میکند. ترکیبات گوگرددار و فسفردار از مهمترین آنتی اکسیدانهاست.

کاهندهی نقطهی ریزش

پیشتر گفته شد نقطهی ریزش درجه حرارتی است که در آن روغن جریان می یابد. در درجات پایینتر روغن متوقف و سفت است. هر افزودنیای که به کاهش این درجه حرارت کمک کند در واقع بازهی عملیاتی روغن را افزایش داده است.

افزودنیهای اندیکس ویسکوزیته

این افزودنیها نیز مشابه با کاهندهی نقطهی ریزش، گسترهی دمای عملیاتی روغن کمپرسور را ارتقا میبخشد. کاهش حساسیت ویسکوزیته یا گرانروی روغن به درجه حرارت باعث دستیابی به این مهم است. افزودنیهای گفته شده در روغن کمپرسورهای پیستونی کاربرد دارد و مناسب کمپرسور اسکرو نیست.

در میان روغنهای ایرانی موجود در بازار، برای کمپرسور اسکرو روغنی روغن پارس کمپرسور ۱۰۵۳ و پارس بابک ۱۰۰ و برای کمپرسور اسکرو اویل فری روغن موتور خودرو از نوع اتوماتیک یا ۲۰۵۰ توصیه می شود.

این مقاله ناقص است، برای مطالعهی نسخهی کامل به وبسایت جهان کمپرسور مراجعه کنید.